?

? ? ? ?隨著現(xiàn)代汽車整車技術的迅速發(fā)展,車半軸作為連接差速器與驅動輪傳遞扭矩的重要橋梁��,得益于車軸其表面高硬度心部強韌性等優(yōu)異性能�,使得成為汽車架構系統(tǒng)組成至關重要的關鍵零部件之一����。車軸通過滲碳����、淬火等熱處理工藝后最終在其表面形成一層有效硬化層。如果滲碳層厚度過深則使得滲碳件的心部硬度高��,減低了滲碳件的抗沖擊韌性�,使得滲碳件容易發(fā)生斷裂,厚度過淺則達不到熱處理的目的���。因此滲碳層厚度檢測是熱處理工藝評定車軸質量的重要值指標�����,是業(yè)界一直關注的問題���。然而現(xiàn)階段通用的金相檢測屬于有損檢測����,其余無損檢測技術則在精度上無法達到工程應用需求且操作復雜��。

? ? ? ?基于以上問題�,本文提出一種基于滲碳層與心部交界處應力集中且無法消除,進而對外表現(xiàn)出特定磁感應強度的弱磁檢測技術車軸滲碳層厚度無損檢測方法���。

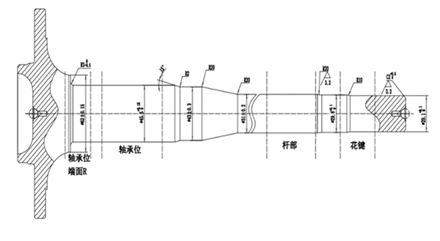

圖1. 車半軸整體實物圖? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 圖2. 車半軸規(guī)格示意圖

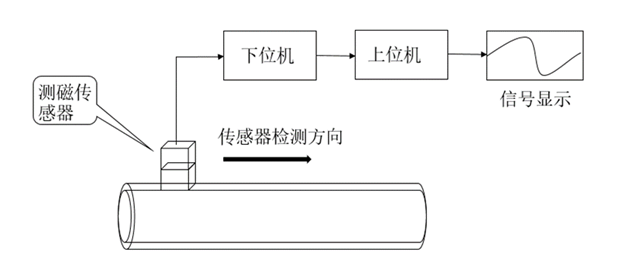

? ? ? ?車軸滲碳層厚度檢測系統(tǒng)平臺主要包括待檢試件��、TMR測磁傳感器部分與上位機三大部分�,其檢測平臺如圖3所示���,其上位機與下位機傳感器共同構成了本文自主研發(fā)的車軸滲碳層厚度弱磁檢測儀����。

圖3. 檢測平臺建立圖

圖4.?便攜式厚度檢測儀實物圖

圖5. 實際工裝檢測示意圖

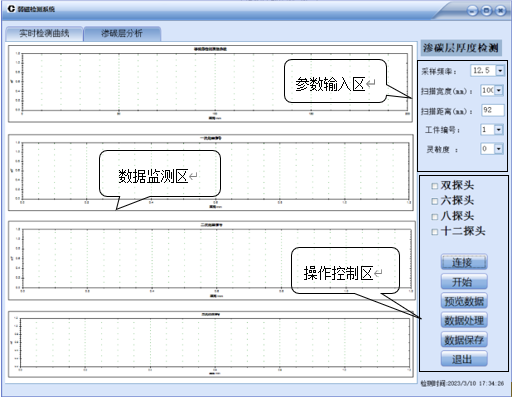

圖6. 上位機軟件主頁面

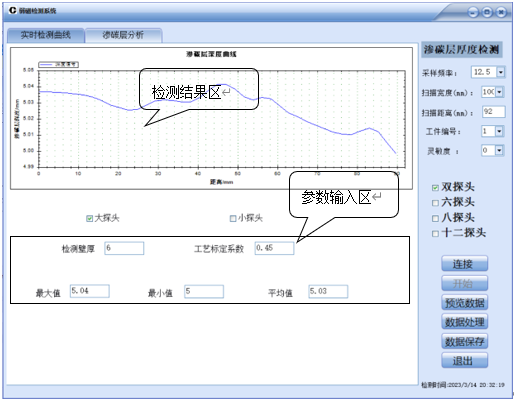

圖7. 滲透層分析模塊界面

?(a) 端部花鍵外圓? ? ? ? ? ? ? ? ? (b) 桿部外圓? ? ? ? ? ? ? ? ? ? ? ? ? ? (c) 軸承位外圓與端面R角

圖8. 待檢試件

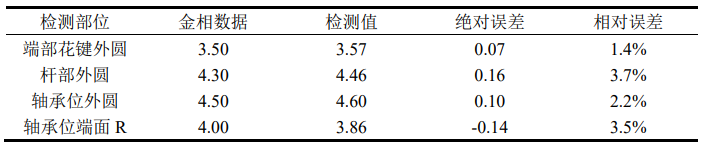

? ? ? ?經(jīng)弱磁檢測技術計算處理得出的滲碳層深度與廠家金相切割試驗數(shù)據(jù)對比結果如表1所示��,通過表1結果分析��,本試驗中四個檢測部位相對誤差分別為1.4%、3.7%���、2.2%�、3.5%��。最小可達到1.4%���,整體檢測效果精度極高誤差小�,效果良好���。此外軸承位外圓在未經(jīng)處理排除缺陷影響時���,弱磁檢測滲碳層深度區(qū)間為:5.95~1.71mm�,平均深度為4.18mm。由此可見在檢測過程中工件存在缺陷時對檢測結果造成誤差影響較大�。由于車軸在熱處理后存在缺陷的可能性比較大,但其缺陷大小一般是小于Φ1.0mm的細小裂紋缺陷����。通過該試驗我們對檢測過程中遇到缺陷進行相關遞進處理即將缺陷部位做平滑處理使其根據(jù)前面磁感應變化趨勢均勻變化,或通過點測來消除缺陷對滲碳層深度檢測結果的影響��。

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 表1 弱磁檢測滲碳層厚度與金相數(shù)據(jù)對比(單位:mm)

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ??

? ? ? ?通過對三組試件四個關鍵檢測部位的重復檢測試驗,針對磁感應強度信號幅值比與滲碳層厚度值的相關性進行多次分析����,并與實際試件檢測部位金相數(shù)據(jù)進行相對誤差分析,驗證了車軸滲碳層厚度弱磁檢測的可行性�,并最終通過對隨機抽取整根車半軸試件多部位首先進行弱磁現(xiàn)場檢測,后對現(xiàn)場檢測部位進行切割金相試驗����,通過現(xiàn)場弱磁檢測滲碳層厚度值與金相處理深度值作對比,分析比較各部位的相對誤差值����,最終驗證該車軸滲碳層厚度檢測系統(tǒng)的實用性與穩(wěn)定性。

? ? ? ?為了進一步驗證該弱磁檢測系統(tǒng)的實用性���,我們將采取從工廠車間成品擺放處如圖9隨機抽取兩根完整試件來進行抽檢�。我們以上述試驗檢測結果的各部位磁彈系數(shù)為基準進行此次試驗的固定標定參數(shù)�����,此外由上述試驗的隨機試件先做金相切割有損試驗獲取實際滲碳層厚度參數(shù)再進行弱磁檢測順序變?yōu)橄葘﹄S機完整試件進行弱磁無損檢測在檢測完成后對檢測部位由廠家進行金相數(shù)據(jù)檢測得順序��,最后與弱磁檢測滲碳層厚度值進行比較進行相對誤差計算并分析其意義�����。

圖9. 現(xiàn)場檢測試件抽取點

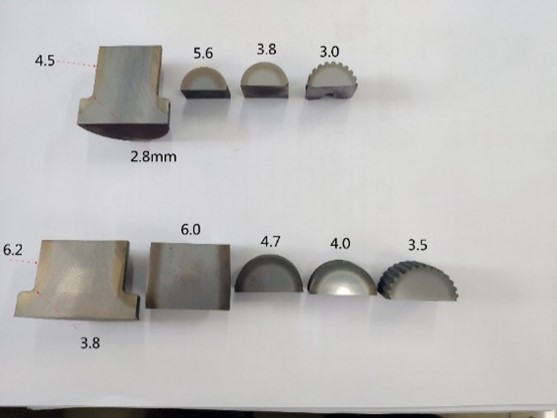

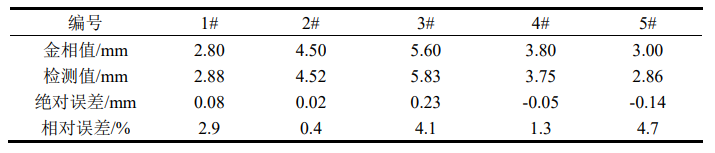

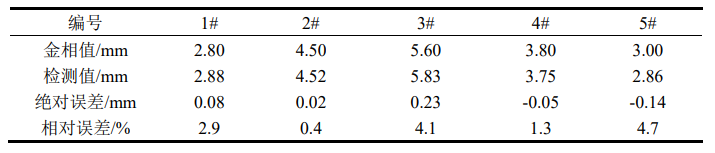

? ? ? ?在本次現(xiàn)場隨機抽檢試驗過程中,最終隨機抽取試件為:CN110V中頻半軸與N300LEV中頻半軸���,其檢測流程與上訴試驗檢測流程相似���,但在傳感器檢測試件方式上因為之前主要是對切割得小試塊進行檢測由此固定傳感器轉動待檢試塊比較方便穩(wěn)定,但此次現(xiàn)場試驗是對完整得大型試件進行待檢部位的檢測�,由于其試件個體大因此采取固定待檢試件,通過控制傳感器在滲碳層表面上滑動來完成對待檢部位的檢測��。最終檢測結果如表2以及表3所示���,且后續(xù)廠家切割檢測部位并作金相處理結果如圖10所示�����。

圖10. 切割標定金相

? ? ? ? ? ? ? ? ? ? ? ? ? ?表2. CN110V中頻半軸弱磁檢測與金相數(shù)據(jù)對比分析

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?

? ? ? ? ? ? ? ? ? ? ? ? ? ? 表3. N300LEV中頻半軸弱磁檢測與金相數(shù)據(jù)對比分析

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ??

? ? ? ?通過此次現(xiàn)場隨機抽檢試驗結果分析可知,現(xiàn)場檢測結果精度誤差整體小于5%�,試驗結果整體趨于穩(wěn)定與之前試驗檢測精度高度相似,此外車軸滲碳層厚度弱磁檢測儀檢測深度值與廠家金相切割數(shù)據(jù)值整體貼合度高�����。檢測誤差與滲碳層最大深度值與最小深度值的差值均在工廠實際生產(chǎn)檢測的可接收范圍之內(nèi),通過此次現(xiàn)場檢測試驗����,充分證明了弱磁檢測技術在車軸滲碳層厚度實際檢測過程中的實用性與穩(wěn)定性。此外相對于廠家主要采用的金相檢測方法��,在檢測效率上將大大提高�����,且相對于弱磁檢測有損破壞檢測也會造成經(jīng)濟成本的提升�,在金相檢測過程種隨機抽取試件做金相檢測在一定程度上有很大的代表性,但對于汽車半軸這種重要的結構質量檢測容不得一點馬虎�����,最好實現(xiàn)100%產(chǎn)品全部檢測��。此外在檢測精度如此理想的狀態(tài)下�����,也可以通過在檢測過程中通過比較滲碳層厚度的最大值與最小值的插值及時對熱處理工藝各個加工參數(shù)進行及時的調(diào)節(jié)��,擺脫過去由于金相驗證周期較長,車間生產(chǎn)不等檢測結果的模式以至于經(jīng)常造成呈批次的生產(chǎn)不合格����,進而造成更大的經(jīng)濟成本增加。通過弱磁檢測技術即可實現(xiàn)同步工作���,可及時根據(jù)檢測結果對加工工藝參數(shù)進行調(diào)整���。

? ? ? ?本文設計的車軸滲碳層弱磁檢測系統(tǒng)針對目前其他檢測技術的不足主要創(chuàng)新點在于提出一種全新檢測理論的檢測技術,利用測磁傳感器無需外界激勵以及耦合直接對滲碳層表面磁場強度信號進行檢測操作簡單���,在傳感器方面受相機成像測距啟發(fā)�,采用上下陣列的傳感器分布方式�����,通過構建上下陣列傳感器幅值比與滲碳層厚度的數(shù)學模型����,實現(xiàn)對檢測點滲碳層厚度的精準測量,且檢測精度實現(xiàn)相對誤差小于5%�����,完全滿足工廠實際工作檢測精度需求�����。

?